| 订货号: | TA-01214-00 |

| 产地: | 日本 |

| 品牌: | |

| 开发编号: | N |

| 市场价: | ¥ |

| *此产品根据配置不同价格不同 |

| *此价格为参考价格,具体价格以订单合同为准 |

- 我在现场:

- 产品视频:

- 产品描述

- 技术参数

- 技术文档

- 相关产品

- 明细价格

- 购买流程

Olympus NDT研发了用于对大直径圆坯进行检测的高速检测系统。这些系统既符合最高级的质量标准,又不会降低生产率。为了满足最严格的超声和涡流检测要求,Olympus利用其在无损检测领域的丰富经验,研发了这些全自动检测系统。此外,Olympus提供标准的"交钥匙"工业解决方案,并可根据不同客户的特定需求调整这些方案。解决方案的各个部分可以单独的项目形式提供给客户。这些项目如下:

- 电子仪器

- 高级软件

- 机械装置

- 自动化装置

- 水管理系统

- 试运行

- 培训项目

- 生产过程中提供的帮助支持

检测产品:

- 圆形坯材

- 材料: 碳钢,不锈钢和铝

- 直径范围: 50毫米~850毫米(2英寸~33英寸),取决于不同的材料类型。

- 参考缺陷: 平底孔(FBH),横通孔(SDH)和表面凹槽

主要优势

高生产率

- 使用相控阵或涡流阵列技术,可获得很大的机械扫查交叠区域。

- 系统通用性极强,可快速重新配置(配置转换需时短)。

- 同时触发多个孔径。

质量上乘

- 可近乎完美地耦合到各种表面平直条件不一的坯材上。

- 使用相控阵技术可获得高能量密度:与常规UT技术相比,能探测到更小的缺陷。

- 坯材端部无法检测的区域非常小。

- 自动校准各个通道,操作的重复性高。

- 超声和涡流检测设备全部由Olympus公司独立研发和提供。

便于使用

- 易于用户解读的检测结果。

- 检测两种不同尺寸的坯材时,可简易快捷地转换系统配置。

- 与常规UT技术相比,减少了检测头的数量。

- 可生成详细的报警和数据报告。

- 配有监控软件。

- DCOM交换协议,与二级系统进行通讯。

检测原理

装有检测头的滑行小车沿着坯材长度方向滑动。检测序列开始时,汽缸将检测头下降至坯材上方,在序列终止时再将其提升回原位。在坯材进行旋转、载有检测头的小车向前滑行的过程中,系统对坯材进行检测。

每个检测头都根据独特的机械集群概念设计,这样检测头可以在一个较大的角度范围内移动,以贴合旋转中的坯材,而且,无论坯材表面的平直条件如何,探头均可近乎完美地耦合到的坯材上。这种特定的配置提高了检测的重复性,而且省去了对检测水槽的使用,从而加快并简化了对坯材的操控。

坯体检测-相控阵技术

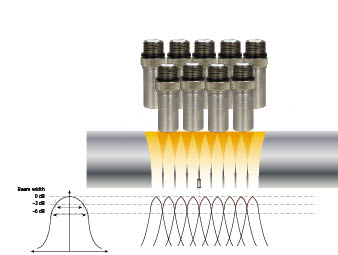

相控阵与常规超声的对比

使用常规超声技术时,即使笔刷式超声探头能在一次旋转中检测较大的区域(宽度),但因为每个探头的声束之间并没有物理交叠,因此缺陷的探出率依然很低。

虽然使用两排常规超声探头时可以增加超声声束的覆盖率,但坯材中能量密度的相对严重的不均衡状态依然存在。这样坯材中的某些区域会接收到较低的超声声束能量,探出该区域中细小缺陷的能力也随之减弱。此外,使用两排超声探头通常会造成机械定位的不稳定。

使用常规超声技术探测微小缺陷时,两条相邻UT声束间的灵敏度可能只有-6 dB。在某些条件下,检测能力还可能会更低。

相控阵检测是一种特殊类型的超声检测,它使用成熟的多晶阵列探头和功能强大的仪器/软件,在测试工件中传播高频声束,并在仪器/软件中绘制回波曲线。相控阵探头实质上是一个被分为多个小晶片的长超声探头,这些晶片被单独触发。

线性电子扫查是通过沿阵列轴方向移动声束而进行的,不需做任何机械运动。声束的移动通过分时多路切换激活晶片而完成。

使用相控阵技术探测微小缺陷时,两条相邻聚焦法则之间的灵敏度差异最多不会超过2 dB。

与坯材检测的常规超声解决方案相比,相控阵技术具有以下优势:

- 两条相邻的声束(聚焦法则)具有很大的物理交叠区域,并且用户可根据被检缺陷的尺寸,以电子配置方式调整交叠区域的大小(无需机械调整)。

- 仅一个PA探头便可覆盖一个很大的螺距,而无需再使用以机械方式产生交叠的多个检测头。

- 优化了声束剖面。相邻孔径(聚焦法则)之间的灵敏度差值小于2 dB,因此可在坯材内产生一个非常高的能量密度,提高了检测的重复性(漏检率= 0%)。

内部和近表面的缺陷检测

Olympus为检测大直径的坯体研发了使用相控阵技术的检测系统。该技术可探测出坯材内部和近表面的缺陷。凭借Olympus独特的水楔设计理念及其特殊的弹性体薄膜,在薄膜和坯材表面间只需有一层极薄的水膜,即可实现超声耦合。

保持水楔中的水中声程不受干扰,可保证对小型参考缺陷探测的高重复性。这种独特的水楔机械设计理念省去了对检测水槽的使用,从而在生产过程中加快并简化了对坯材的操控,提高了生产能力。

纵波检测头

纵波(LW)检测头使用安装在0°探头架上的相控阵探头,探测坯材的内部缺陷。

横波检测头

横波(SW)检测头用于探测近表面的径向裂纹。这个检测头与纵波检测中使用的检测头类似,不同的是它使用了一种不同的探头架,以更改探头的机械角(入射角),从而使超声声束在坯材中获得一个45°的折射角。

表面缺陷的检测

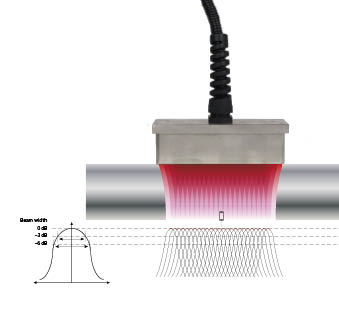

涡流阵列原理

涡流阵列(ECA)是一种无损检测技术,用于以电子方式驱动同一个探头组装件内并列排放(有物理交叠)的多个涡流线圈。探头中的每个单独涡流线圈产生一个与该线圈下结构相关的相位及波幅信号。

一个涡流阵列探头由两排线圈构成,其中前后排临近的两个线圈之间有一定的物理交叠,这样便能产生一个很高的检测分辨率。这一配置能确保实现100%的表面覆盖率,并凭借较小的晶片尺寸,获得非常高的灵敏度。采集单元在由一个线圈切换到另一个线圈时,逐一触发各个线圈,从而可在每次旋转中检测很大的区域。

每个单独的涡流线圈以差分模式连接,这样可获得优化的信噪比,即使被检表面在生产过程(如,剥皮过程)中出现了以机械方式造成的变化。这种线圈连接的方式可确保对横向和纵向缺陷均具有极高的灵敏度。

ECA检测的主要优势在于仅通过单次探头扫查便可覆盖较大的区域,同时还保持了很高的分辨率。

表面缺陷的检测

Olympus NDT为探测大直径坯材上的表面开口缺陷提供的解决方案基于涡流阵列技术。

ECA检测中使用的检测头的机械设计理念与相控阵检测中使用的检测头的机械设计理念相同。唯一的区别是ECA检测使用了一种特殊的ECA探头架,替代了相控阵检测中的水楔,从而可使检测头针对各种坯材直径,完成持续优化的提离操作,使其在检测时与被测坯材保持完美的接触。

装有硬质合金条的探头架可保护探头免受磨损或损坏,从而使ECA系统极好地适用于具有不同公差的半成品和成品坯材。

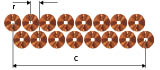

每个ECA探头能在每次旋转中检测超过100毫米的区域,此外,还可使用与相控阵检测相同的螺旋序列进行检测。使用ECA长探头的解决方案与使用多晶片相控阵探头的解决方案具有类似的优势。

其中:

n = 通道数量

r = 分辨率(还取决于线圈配置)

C = 覆盖范围

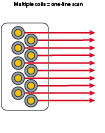

检测头配置

单检测头

这是只应用一种检测技术时的基本配置。或者是在应用纵波超声技术时使用0°水楔进行坯体检测;或者是应用涡流技术进行表面检测。

可用配置:

- LW(纵波)

- ECA(涡流阵列)

四个检测头

这是可以覆盖100%坯材体积和表面的完整配置。一个纵波检测头用于探测内部缺陷;两个横波检测头(横波+和横波-)用于探测近表面的径向裂纹;另有一个涡流阵列检测头用于表面检测。

而且,这种配置中四个检测头中的两个可以使用同一技术(例如:两个纵波/两个涡流,或两个纵波/横波+/横波-),以机械方式产生交叠,从而可极大地提高检测效率。

此外,根据用户的某些特定需求,还可以使用四个以上的检测头。

可用配置:

- LW / SW+ / SW- / ECA(纵波/横波+/横波-/涡流阵列)

- 2LW / 2ECA(2个纵波/2个涡流阵列)

- 2LW / SW+ / SW-(2个纵波/横波+/横波-)

双检测头

这种配置的主要目的是在同一个检测扫查序列中将纵波超声和涡流阵列检测技术组合在一起。

但是,有时也可在这种配置中使用两个同一技术类型的检测头(两个超声纵波或两个涡流阵列),以机械方式产生交叠,从而提高检测的效率。

可用配置:

- LW / ECA(纵波/涡流阵列)

- 2LW(2个纵波)

- 2ECA(2个涡流阵列)

泰亚赛福作为众多知名品牌的合作伙伴,优惠的价格+完善的售后服务体系向您提供产品。font>

- 在线浏览:

- 文档下载:

泰亚赛福作为众多知名品牌的合作伙伴,优惠的价格+完善的售后服务体系向您提供产品。font>

EEC-20+涡流探伤仪订货号:MM-03196-00

EEC-20+涡流探伤仪订货号:MM-03196-00 EEC-35++涡流探伤仪订货号:MM-03200-00

EEC-35++涡流探伤仪订货号:MM-03200-00 Pulsec脉冲涡流探伤仪订货号:MM-03210-00

Pulsec脉冲涡流探伤仪订货号:MM-03210-00 Phasec 3d涡流探伤仪订货号:MM-03212-00

Phasec 3d涡流探伤仪订货号:MM-03212-00 涡流检测仪LOCATOR2S订货号:MM-63491-00

涡流检测仪LOCATOR2S订货号:MM-63491-00 EEC-39RFT智能全数字式四频远场涡流仪订货号:MM-63492-00

EEC-39RFT智能全数字式四频远场涡流仪订货号:MM-63492-00 SMART-37RFT便携式远场涡流检测仪订货号:MM-63493-00

SMART-37RFT便携式远场涡流检测仪订货号:MM-63493-00 EEC-30+涡流探伤仪订货号:MM-63498-00

EEC-30+涡流探伤仪订货号:MM-63498-00 ET-558H+多频多通道远场涡流仪订货号:MM-63494-00

ET-558H+多频多通道远场涡流仪订货号:MM-63494-00 FIRST301数字便携式涡流探伤仪订货号:MM-63495-00

FIRST301数字便携式涡流探伤仪订货号:MM-63495-00 HYT-O涡流探伤仪订货号:MM-63496-00

HYT-O涡流探伤仪订货号:MM-63496-00 EEC-3300掌上型涡流探伤仪订货号:MM-63497-00

EEC-3300掌上型涡流探伤仪订货号:MM-63497-00

泰亚赛福作为众多知名品牌的合作伙伴,优惠的价格+完善的售后服务体系向您提供产品。font>

| 定货号 | 产品名称 | 规格配置 / 简介 | 市场价/(会员价) |

|---|---|---|---|

| TA-01214-00 | RBIS旋转坯材检测系统 | /() |

泰亚赛福作为众多知名品牌的合作伙伴,优惠的价格+完善的售后服务体系向您提供产品。font>

②咨询产品:请联系会员顾问或致电会员客服电话。

③如果您还不是我们的会员,请先注册。

④最小起订数量:1

注意:本产品唯一个人现金委托收款人,如汇入其它个人账户本公司不承担任何责任

品牌担当: 211

上线时间:

投诉电话:13801126385 13911302309

上海:021-54248686 分机211 或拨0转总机

上海:021-64418200

泰亚赛福作为众多知名品牌的合作伙伴,优惠的价格+完善的售后服务体系向您提供产品。font>

品牌简介

您最近浏览的商品

日本奥林巴斯

日本奥林巴斯